В ПГУ создали первый автоматический прибор, регистрирующий на постоянной основе плотность горючего

Ученые подведомственного Минобрнауки России Пензенского государственного университета нашли способ, как автоматизировать процесс измерения плотности сжиженных углеводородов на нефтеперерабатывающих, химических объектах, АЗС, АГЗС, нефтебазах. Их предложение поможет сэкономить миллионы рублей на хранении и транспортировки этого вида топлива. Погрешность измерения в три раза ниже, чем у известных способов. Об этом написала международная телевизионная сеть RT.

Ученые подведомственного Минобрнауки России Пензенского государственного университета нашли способ, как автоматизировать процесс измерения плотности сжиженных углеводородов на нефтеперерабатывающих, химических объектах, АЗС, АГЗС, нефтебазах. Их предложение поможет сэкономить миллионы рублей на хранении и транспортировки этого вида топлива. Погрешность измерения в три раза ниже, чем у известных способов. Об этом написала международная телевизионная сеть RT.

В настоящее время нефтеперерабатывающая промышленность, автозаправочные и газозаправочные станции сталкиваются с серьезной проблемой по учету хранящегося горючего.

Один из разработчиков — канд. физ.-мат. наук, доцент кафедры «Физика» Пензенского государственного университета Александр Рудин рассказал, что при учете расхода сжиженных углеводородов в первую очередь необходимо с высокой точностью измерить плотность.

Плотность нефтепродуктов — параметр, значение которого подлежит обязательной стандартизации. Этот комбинированный параметр жидкости одновременно учитывает массу и объем измеряемого нефтепродукта.

«Сжиженные углеводороды — это нефть, бензин, керосин и другие. Они представлены в жидком виде, но измерять в литрах их нельзя. По объему тары не выйдет определить, сколько конкретно продукта в ней. Объем содержимого с нефтяной основой меняется при температуре воздуха», — пояснил Александр Рудин.

Поэтому расход жидких углеводородов целесообразно оценивать не по объему, а по массе горючего. А массу горючего можно точно определить по плотности и объему. Масса по стандартизированной системе измеряется в килограммах, объем — в кубических метрах. Плотность измеряют в килограммах на кубический метр.

«Плотность жидкости меняется при повышении или понижении температуры. Поэтому при учете жидкости по объему получается в одних случаях недостача продукта, а в другом — переизбыток. Измерение плотности позволит откорректировать расход жидких углеводородов в зависимости от их температуры и давления», — поделился ученый.

Отметим, энергетическая способность нефтепродуктов определяется их массой. А она напрямую зависит от плотности. На АЗС количество отпускаемого топлива в бензобак измеряется в литрах, то есть учитывается только объем нефтепродукта. По словам разработчика, в разное время года потребитель получает больше или меньше топлива не по количеству, а по качеству. Энергетическая эффективность измеряется не литрами, а килограммами. Последние напрямую зависят от плотности.

Контроль плотности нефтепродуктов и на АЗС, и на нефтеперерабатывающих объектах осуществляется в лабораторных условиях методом отбора проб. Топливо забирается из тары и направляется на анализ.

Ученый рассказал, что используемые в настоящее время приборы с высокой точностью измеряют плотность, но неудобны в использовании. Они требуют много времени для анализа и, что самое главное, — не позволяют осуществлять контроль плотности нефтепродукта при высоких давлениях в широком интервале температур.

«Автоматического прибора, регистрирующего на постоянной основе плотность горючего с относительной погрешностью менее 0,01%, в настоящее время не существует», — поделился Александр Рудин.

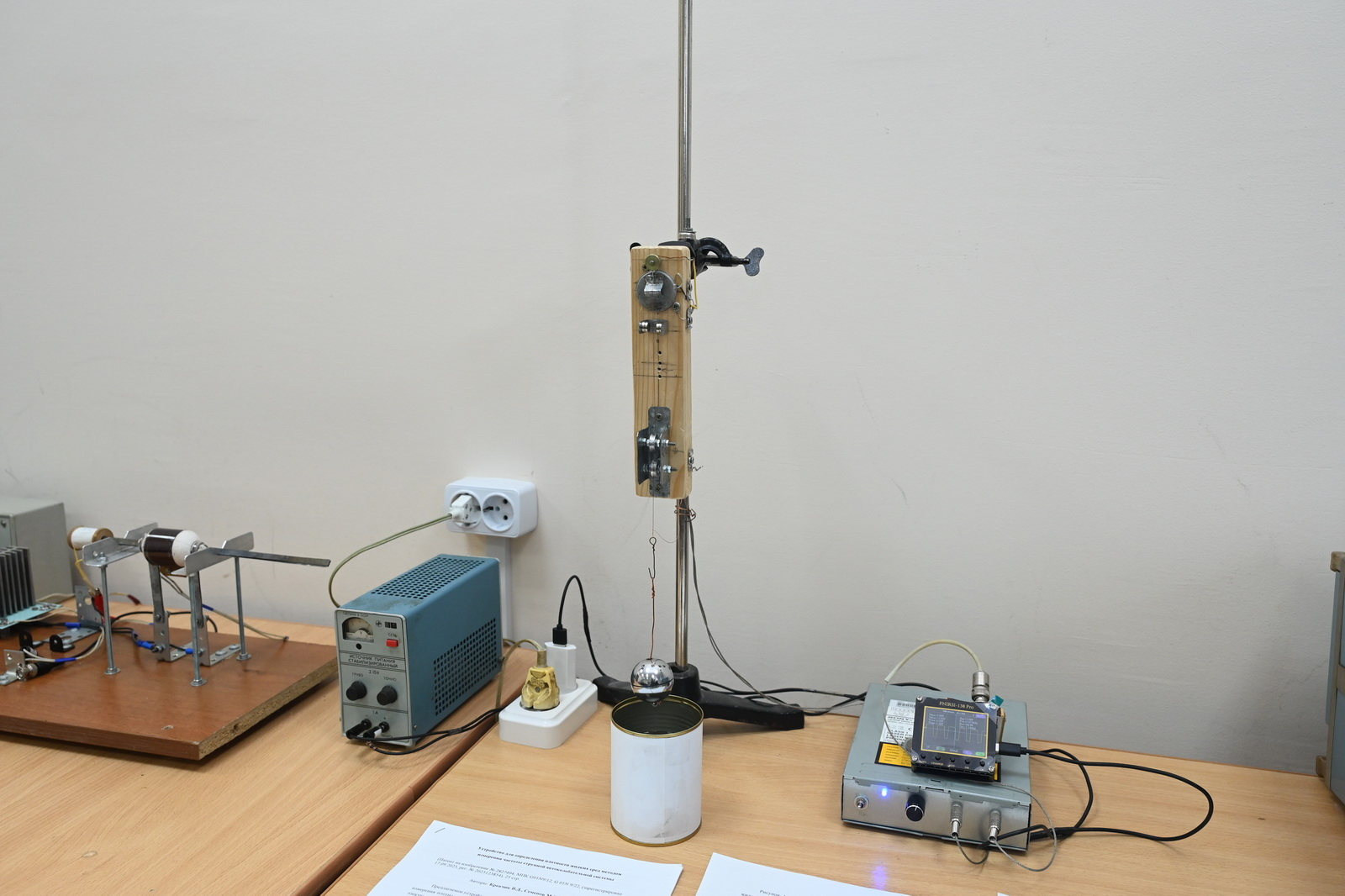

Научный коллектив ПГУ — д-р физ.-мат. наук, профессор, декан факультета информационных технологий и электроники Владимир Кревчик, д-р физ.-мат. наук, профессор кафедры «Физика» Михаил Семенов, канд. физ.-мат. наук, доцент кафедры «Физика» Александр Рудин — на базе Научно-исследовательской лаборатории «Оптика туннельно-связанных структур» ПГУ разработал конструкцию и создал действующий макет лабораторного прибора. Он позволяет осуществлять в непрерывном и автоматическом режиме измерение плотности сжиженных углеводородов в широком интервале температур и давлений. Относительная погрешность измерения плотности с помощью разработанного прибора не превышает величины 0,02%.

Эффективность предлагаемого устройства уже подтверждена действующим образцом лабораторного прибора типа «Струнный плотномер». Он позволяет проводить измерения плотности жидких сред методом измерения частоты собственных колебаний электронно-механической автоколебательной системы.

Основным элементом «Струнного плотномера» выступает тонкая металлическая струна. К ее нижнему концу подвешен металлический шар или кварцевый цилиндр. Объект (шар или цилиндр) полностью помещаются в исследуемую среду.

За измеряемый параметр ученые взяли частоту, а не массу и объем, как в стандартных традиционных методиках.

«Измерение частоты является самым точным параметром в измерительной технике. Точность на несколько порядков выше, чем в других способах», — рассказал Владимир Кревчик.

Лабораторный прибор небольших размеров, состоящий из трех элементов (струнная колебательная система, электронный блок, цифровой частотомер).

Лабораторный прибор небольших размеров, состоящий из трех элементов (струнная колебательная система, электронный блок, цифровой частотомер).

Струнная колебательная система состоит из тонкой металлической струны. Ее верхний конец прижат к пьезоэлектрическому датчику (датчик колебаний). А нижний конец проходит через неподвижные блоки-ролики и соединен с шаром-нагружателем. Им выступает или металлический шар, или кварцевый цилиндр. Центральная часть струны находится в магнитном поле. Его создают два неодимовых магнита. Конец струны и датчик колебаний через экранированный кабель подключены к электронному блоку.

«Механические колебания струны с помощью пьезоэлектрического датчика преобразуются в электрические. Они через экранированный кабель подаются на вход электронного блока. Его вход подключен одновременно к верхнему и нижнему концам струны колебательной системы и электронному частотомеру», — пояснил Александр Рудин.

Частота собственных колебаний струны определяется силой Архимеда. Именно она действует на погруженный в исследуемую среду металлический шар.

«Закон Архимеда гласит, что выталкивающая сила, действующая на тело, погруженное в жидкость, равна весу вытесненной им жидкости. Поэтому сила Архимеда напрямую зависит от плотности жидкости», — поделился ученый.

Одним из инновационных решений пензенских ученых и стало использование закона Архимеда — частота колебаний струны определяется плотностью жидкости.

Постоянство рабочего участка струны автоколебательной системы обеспечивается тремя кварцевыми трубками, зажатыми между верхней и нижней опорными плоскостями лабораторного прибора. Кварц обладает очень малым тепловым расширением. Поэтому изменение температуры и давления окружающей среды почти не влияет на длину рабочего участка струны, что существенно повышает точность прибора.

По словам Александра Рудина, именно кварцевые трубки будут обеспечивать постоянство длины рабочего участка металлической струны.

Постоянство и независимость от температуры длины рабочего участка металлической струны автоколебательной системы с помощью кварцевых трубок — это ноу-хау пензенских ученых.

Введение дополнительно датчика колебаний позволило реализовать электронно-механическую колебательную систему: струна, датчик, электронный усилитель. Они обеспечивают устойчивые колебания струны. Благодаря такому решению генератором колебаний выступает сама струна — это еще одно преимущество разработки.

Введение дополнительно датчика колебаний позволило реализовать электронно-механическую колебательную систему: струна, датчик, электронный усилитель. Они обеспечивают устойчивые колебания струны. Благодаря такому решению генератором колебаний выступает сама струна — это еще одно преимущество разработки.

«Мы реализовали автоматическую систему с обратной связью, которая способствует возникновению собственных механических колебаний струны при протекании электрического тока через нее. Первоначальные колебания струны преобразуются в электрические и передаются в усилитель, а он усиливает эти колебания и снова подает на струну. Струна сама себя запускает», — прокомментировал Александр Рудин.

Все постоянные параметры автоколебательной системы прибора вводятся в специальную компьютерную программу. Она в автоматическом режиме осуществляет расчет плотности исследуемой жидкости в зависимости от состава жидкости, температуры и давления. Время одного измерения не превышает одной минуты.

«Разработанная методика и действующий макет струнной автоколебательной системы позволяют проводить измерения плотности жидких сред в широком интервале температур и давлений», — поделился Александр Рудин.

Лабораторные эксперименты на дистиллированной воде и спирте подтвердили, что устройство измеряет плотность жидкости с минимальной погрешностью, не превышающей 0,02%. Отметим, допустимая погрешность, согласно ГОСТ, в измерении сжиженных углеводородов составляет 0,1%.

Стоимость серийного прибора по подсчетам ученых не превысит 20 тысяч рублей. С нефтепродуктами будет взаимодействовать только металлический шар или цилиндр, изготовленный из плавленного кварца.

Электронный блок будет установлен снаружи резервуара с нефтепродуктом — это обеспечит взрывобезопасность прибора.

Предложение поможет сэкономить миллионы рублей на хранении и транспортировки нефтепродуктов и различных видов топлива. Погрешность измерения в три раза ниже, чем у известных способов.

Способ запатентован. В настоящее время исследователи ведут переговоры с крупными предприятиями нефтегазовой отрасли.

Версия для печати

Версия для печати