«Сэкономит средства и продлит срок службы»: в ПГУ запатентовали способ изготовления деталей нового поколения для авиации, автопрома, машиностроения

В подведомственном Пензенском государственном университете усовершенствовали установку для нанесения оксидных диэлектрических покрытий на детали из вентильных металлов и сплавов. Предложение ученых найдет широкое применение в машинно- и приборостроении, авиационной, радиоэлектронной и других отраслях промышленности. Детали станут более долговечными, прочными, на эксплуатацию оборудования потребуются меньшие затраты. Работы выполняются по госзаданию вузу. Об этом сообщило Министерство науки и высшего образования РФ.

В подведомственном Пензенском государственном университете усовершенствовали установку для нанесения оксидных диэлектрических покрытий на детали из вентильных металлов и сплавов. Предложение ученых найдет широкое применение в машинно- и приборостроении, авиационной, радиоэлектронной и других отраслях промышленности. Детали станут более долговечными, прочными, на эксплуатацию оборудования потребуются меньшие затраты. Работы выполняются по госзаданию вузу. Об этом сообщило Министерство науки и высшего образования РФ.

Вентильные металлы и сплавы широко используются в машиностроении, приборостроении, авиационной, радиоэлектронной и других отраслях промышленности. Для усиления прочности и долговечности их покрывают специальным покрытием — оксидным слоем в конденсаторных установках микродугового оксидирования.

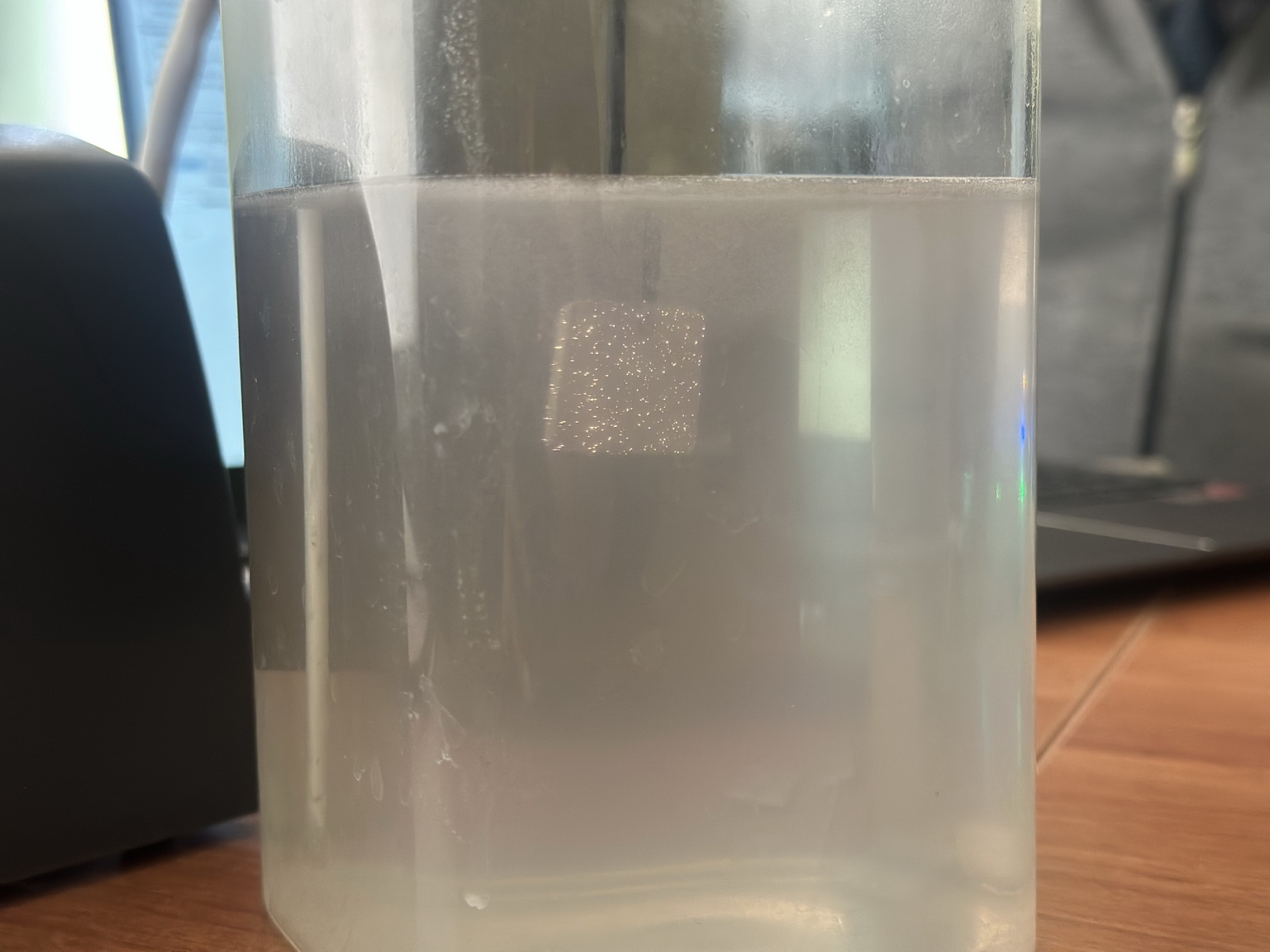

Формируют оксидный слой (МДО-покрытие) при таком способе в гальванической ячейке — это емкость, заполненная электролитом. Как правило, в нее помещают электроды (анод и катод). В зависимости от особенностей выбранного способа в ячейке переключают ток, подавая необходимое напряжение. В результате получается материал с нужным покрытием.

Сам процесс происходит следующим образом.

В емкость, заполненную электролитом, опускают два электрода (анод и катод). Обрабатываемая деталь из вентильного металла выступает анодом.

Поясним, вентильные металлы — это металлы, пропускающие ток только в одном направлении. К широко применяемым в промышленности металлам относятся: алюминий, титан, магний.

Во время технологического процесса при анодном (положительном) полупериоде технологического тока происходит рост покрытия, а в катодный (отрицательный) полупериод — его растворение. Варьирование соотношений анодного и катодного тока позволяет управлять свойствами оксидных покрытий: их пористостью, твердостью и другими необходимыми свойствами.

Требования к таким свойствам диктуются областью применения изделий с покрытиями. Например, детали для машиностроительной или авиационно-космической отрасли должны обладать высокой твердостью и устойчивостью к агрессивным средам. Поэтому важно при процессе их покрытия свести пористость к минимуму.

Отличительной особенностью процесса микродугового оксидирования является наличие микродуговых разрядов, возникающих на поверхности анода. Под действием этих разрядов происходит фазовый переход сформированного аморфного оксида алюминия в кристаллический (корунд). Он придает покрытию специальные свойства.

Способов известно много, но все они имеют ряд недостатков. К примеру, многие ограничивают возможность управления технологическим процессом нанесения покрытия или режим оксидирования (создание пленки на поверхности изделия) задается однократно и не меняется вплоть до его окончания.

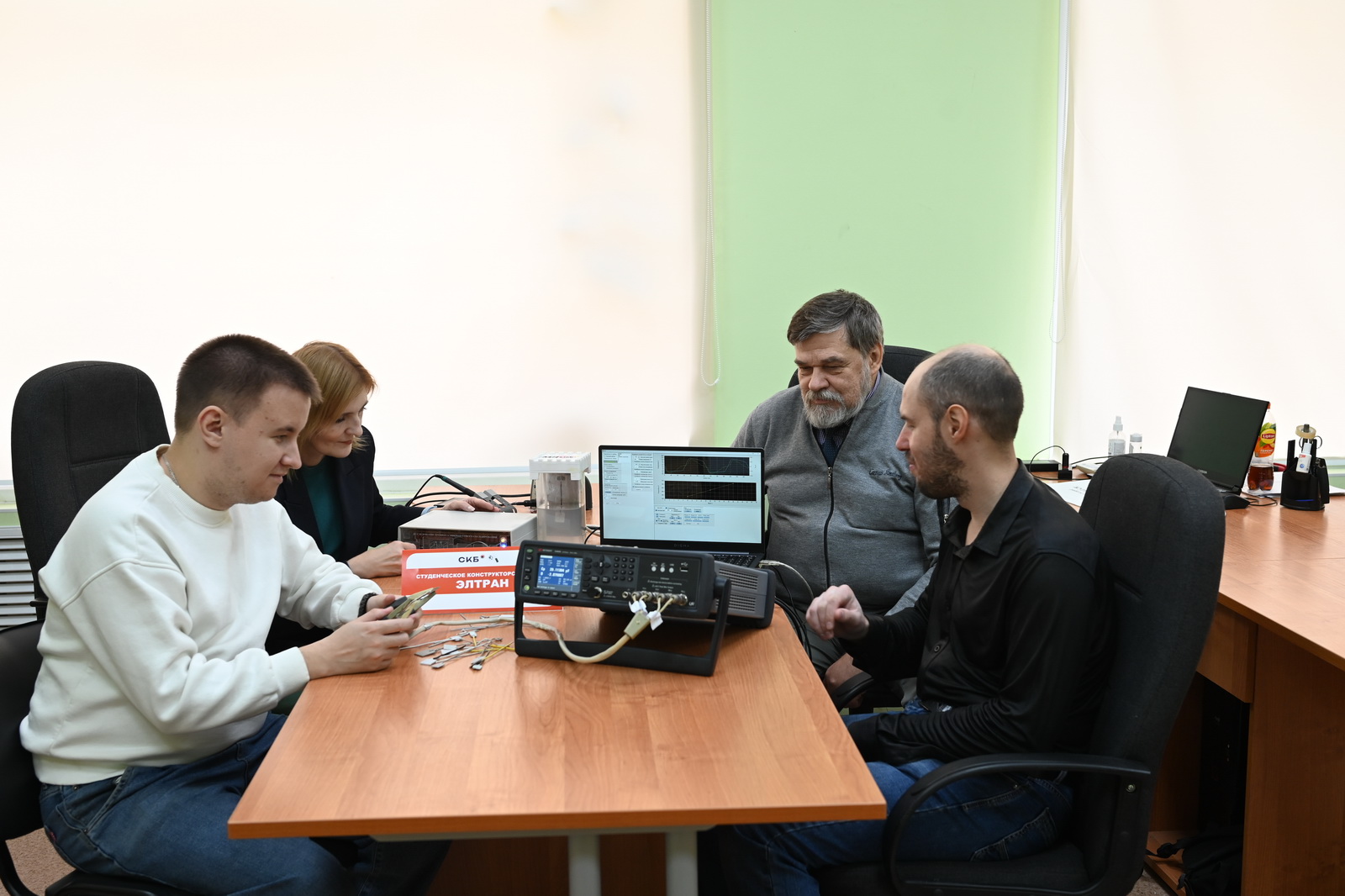

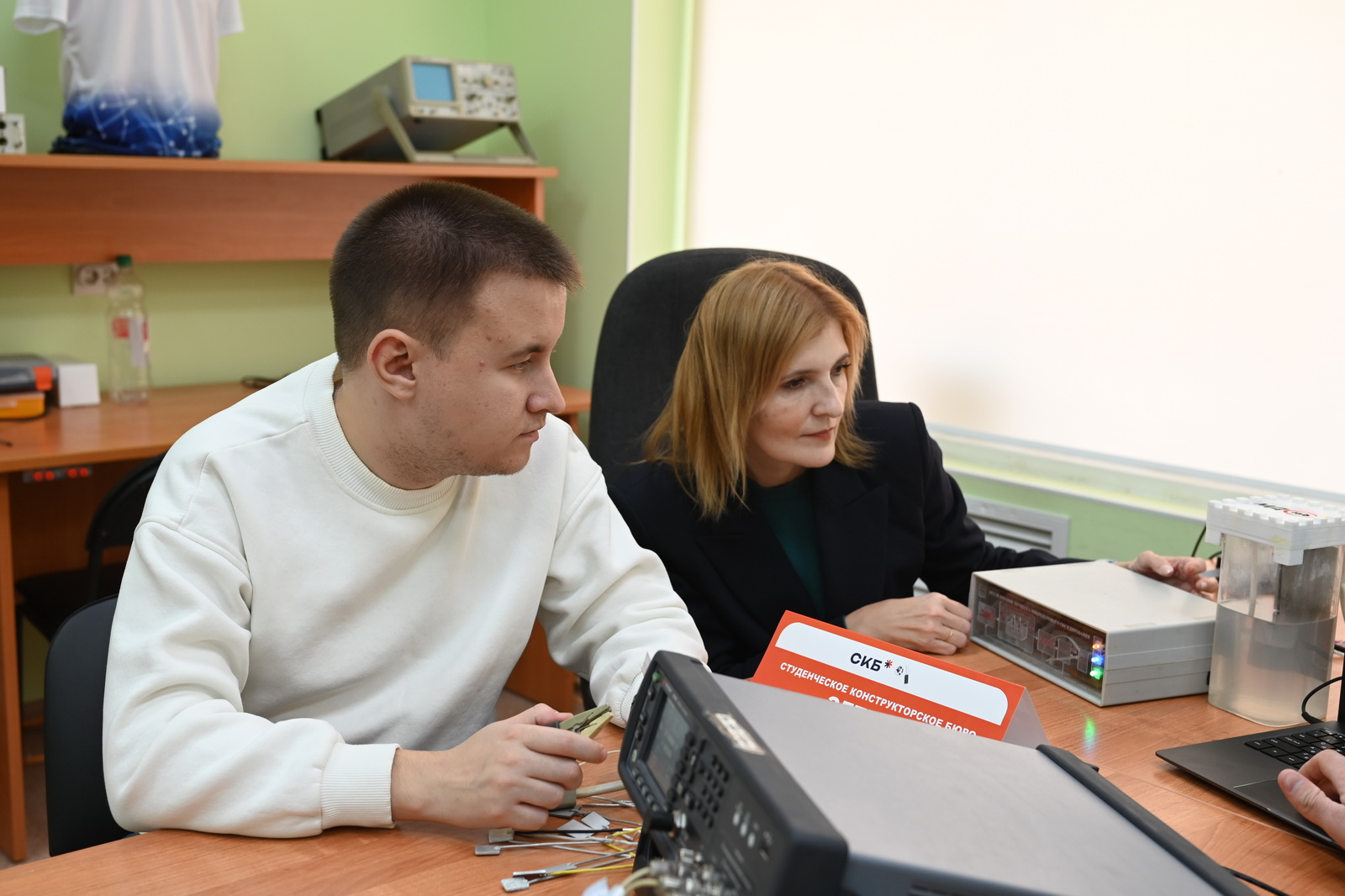

Научный коллектив кафедры «Информационно-измерительная техника и метрология» Пензенского госуниверситета — д-р техн. наук, профессор, заведующий кафедрой Екатерина Печерская, канд. техн. наук, доцент Павел Голубков, аспирант, ассистент Андрей Максов, заведующий службой калибровки и ремонта Олег Карпанин — запатентовал способ, позволяющий измерять параметры микродугового покрытия в режиме реального времени — непосредственно в момент технологического процесса. Это позволяет «управлять» толщиной и пористостью МДО-покрытия.

В свою очередь, эти два главных критерия зависят от многих факторов: от электрических параметров технологического тока (напряжения, плотность тока, частота переменного сигнала). Важны также время обработки, состав электролита, его температура, выработка и многие другие параметры.

В свою очередь, эти два главных критерия зависят от многих факторов: от электрических параметров технологического тока (напряжения, плотность тока, частота переменного сигнала). Важны также время обработки, состав электролита, его температура, выработка и многие другие параметры.

«Учесть влияние всех факторов — это сложная фундаментальная задача. Наш научный коллектив работает над ее решением. Базируясь на фундаментальных физико-химических закономерностях, а также на основе эмпирических данных, сформированных базах знаний, мы разрабатываем и совершенствуем модели взаимосвязи параметров покрытий и влияющих факторов различной природы», — рассказала Екатерина Печерская.

Толщина и пористость влияют на различные показатели качества. Например, МДО-покрытие для деталей гоночного мотоцикла должно быть толстым и практически беспористым.

«Это связано с тем, что эти детали должны обладать износостойким или жаростойким покрытием. Если же нам нужно обработать медицинский титановый имплант, толщина может быть сравнительно небольшой, а пористость — высокой, причем размер пор должен соответствовать размерам костной ткани», — поясняет Павел Голубков.

Ноу-хау пензенских ученых заключается в том, что они измеряют толщину покрытия на основе измерения импеданса (комплексного электрического сопротивления).

Формирование оксидного слоя, по способу от исследователей ПГУ, происходит, как в любой конденсаторной установке. Однако при небольшом нарастании покрытия мощный источник технологического тока отключают, но деталь не вынимают из ванны. Ее подключают к измерителю импеданса, встроенного в микродуговую установку, с помощью реле — устройства, автоматически управляющего электрической цепью.

Формирование оксидного слоя, по способу от исследователей ПГУ, происходит, как в любой конденсаторной установке. Однако при небольшом нарастании покрытия мощный источник технологического тока отключают, но деталь не вынимают из ванны. Ее подключают к измерителю импеданса, встроенного в микродуговую установку, с помощью реле — устройства, автоматически управляющего электрической цепью.

«Затем на гальваническую ячейку подают измерительный сигнал синусоидального тока определенной частоты. Измеряют отклик ячейки в виде синусоидального напряжения и передают на компьютер», — рассказал Павел Голубков.

Ученые также меняют частоту измерительного сигнала с некоторым интервалом, пока не закончится диапазон частот. По полученным данным строятся графики амплитудно-частотных и фазо-частотных характеристик импеданса гальванической ячейки.

Процесс измерения занимает 1–2 секунды, после чего включают источник технологического тока и продолжают процесс микродугового оксидирования.

Измерение импеданса проводится с определенной периодичностью, например, через каждую минуту. Так удается получать информацию об «эволюционных изменениях» толщины покрытия в динамике и придавать оксидному покрытию нужные характеристики.

Запатентованный способ показал свою эффективность. Ученые создали МДО-установку на кафедре «Информационно-измерительная техника и метрология» ПГУ при поддержке Минобрнауки России в рамках выполнения проекта «Фундаментальные основы цифрового двойника технологического процесса формирования оксидных покрытий с заданными свойствами методом микродугового оксидирования». Она позволяет создавать оксидные покрытия на вентильных металлах и сплавах с нужными характеристиками.

«Предлагаемый нами способ позволяет сэкономить время и электроэнергию, затрачиваемые на подбор технологических режимов и на процесс нанесения покрытий. При этом повышается их качество», — уверена Екатерина Печерская.

Достигнуть таких преимуществ удалось также благодаря дополненной электрической модели по получению оксидных покрытий. Как упоминалось выше, гальваническая ячейка имеет «простую» трехэлементную схему: металл-оксид-электролит. В ПГУ используют пятиэлементную электрическую модель. В нее добавляется параллельное соединение сопротивления и емкости двойных электрических слоев. Это позволяет учитывать при измерении импеданса влияние химических процессов на границе между электролитом и покрытием. Так повышается точность измерения.

Предложение научной группы будет востребовано в авиации, машиностроении, приборостроении и даже в быту. Жаростойкие лопатки турбин реактивных двигателей, износостойкие покрытия трущихся деталей, шестерен, роликов ткацких станков, антипригарные покрытия для подошвы утюгов — все это может стать прочнее и долговечнее.